硫(S)

1���、硫在鋼中以FeS-Fe共晶體存在于鋼的晶粒周界���,降低鋼的力學性能���,優制鋼含硫量一般應限制在0.04%以下���。

2���、在機械制造中���,有時為了改善某些鋼的切削加工性能���,人為將含硫量提高���,以形成硫化物���,起中斷基體連續性的作用���。

缺點:硫含量的提高���,增加鑄件熱裂傾向���。

一���、碳在金屬材料中的作用碳是一種常見的元素���,它在金屬材料中具有重要的作用���。金屬中的碳含量通常在0.1%至2%之間���,即使只有微小的變化���,也會對金屬材料的性能產生重大影響���。碳對金屬的影響取決于其形式和含量���。碳可以以不同形式存在于金屬中���,如孿晶���、球化���、碳化物等���。

碳在鋼中的主要作用是增加硬度和強度���。通過控制鋼中的碳含量���,可以調節鋼的硬度和強度���,并且可以使其具有更好的切削性能和磨損性能���。但是���,過量的碳會使鋼變得脆性���,容易發生斷裂���。因此���,對于不同的應用場景���,需要選擇不同碳含量的鋼材���,以滿足性能要求���。

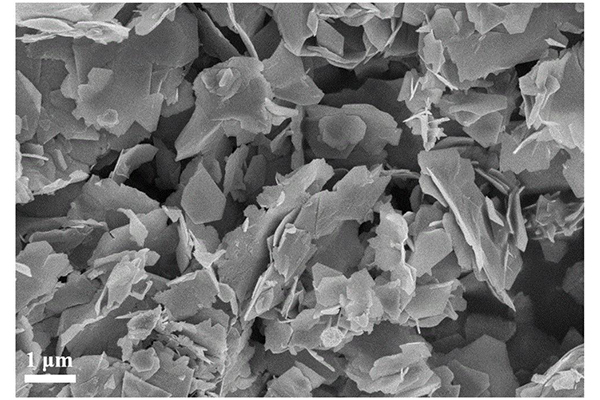

二���、硫在金屬材料中的作用硫是一種常見的雜質元素���,它常常以硫化物的形式存在于金屬材料中���。雖然硫的含量通常很低���,但它對金屬材料的性能有很大影響���。硫的主要影響是使金屬變得脆性和容易發生熱裂紋���。此外���,硫也會影響金屬的冷加工性能和成形性能���。

在金屬制造過程中���,需要對硫含量進行控制���。如果硫含量太高���,可以采用不同的去硫方法���,如真空熔煉���、電渣重熔等方法���,以降低硫含量���,提高金屬材料的性能���。

三���、如何檢測金屬材料中的碳硫含量了解金屬中的碳硫含量對于保證金屬材料的性能非常重要���。在現代制造業中���,常用的方法是使用分析儀器進行檢測���。

對于碳含量的檢測���,可以使用碳硫分析儀或光譜分析儀���。這些儀器可以快速���、準確地檢測金屬中的碳含量���,并根據需求進行調節���。

除此之外���,硫在金屬中還會影響到它們的可焊性和鑄造性能���。硫的存在會使金屬的脆性增加���,導致金屬在加工過程中容易出現開裂或斷裂等缺陷���,影響零件的機械性能和壽命���。在鋼鐵冶煉中���,為了降低硫的含量���,常常采取加入焙燒石灰���、硅酸鹽等還原劑的方法���,使硫被還原為氣態硫化物���,隨爐渣排出���。

另外���,在金屬材料的加工和使用過程中���,碳和硫也會對其表面產生一定的影響���。比如���,碳在鋼鐵中含量較高時會使表面硬化���,提高耐磨性和切削性���,而含量較低時則使表面較軟���,易于冷變形���;硫則會降低金屬的表面光潔度���,產生較大的摩擦系數���。

綜上所述���,金屬材料中的碳硫是常見的雜質元素���,它們的存在會對金屬的性質產生不同程度的影響���。因此���,在生產和使用金屬材料時���,需要對其成分和含量進行嚴格的控制和檢測���,以確保產品的質量和性能達到要求���。同時���,針對不同應用場景���,可以通過控制碳硫的含量和比例來調整金屬的性能和適應性���,提高其在工業生產中的效益和價值���。

鋼鐵中硫的作用是降低鋼的延展性及韌性���,損害鋼的抗蝕性���,對焊接也有不利影響���。

鋼鐵一般指鐵碳合金���。

鐵碳合金���,是以鐵和碳為組元的二元合金���。

鐵基材料中應用最多的一類���、碳鋼和鑄鐵���,就是一種工業鐵碳合金材料���。

鋼鐵材料適用范圍廣闊的原因���,首先在于可用的成分跨度大���,從近于無碳的工業純鐵到含碳百分之4左右的鑄鐵���,在此范圍內合金的相結構和微觀組織都發生很大的變化���,另外���,還在于可采用各種熱加工工藝���,尤其金屬熱處理技術���,大幅度地改變某一成分合金的組織和性能���。